Çok katmanlı tablet baskı amacı nedir? Avantajları nelerdir?

Çok katmanlı tabletler, tek bir dozaj biçiminde terapötik yüklerin bir kombinasyonunu sunar. Ek bir avantaj, tabletin her katmanında bulunan API’nin farklı salım profillerine sahip olacak şekilde tasarlanabilmesidir. Bununla birlikte, çok katmanlı tabletlerin üretimi, tek katmanlı tabletlere kıyasla daha zordur. İlk bakışta, aynı tablet presde birbiri ardına klasik tek katmanlı baskı döngüsünün basit kopyaları gibi görünür, ancak gerçekte, ilk katın dozlanmasına kadar, yani yalnızca sürecin başlangıcı benzerdir. O noktadan itibaren, farklılıklar daha belirgin hale gelir.

Bir tablete başka katmanların eklenmesi birkaç karmaşıklık yaratır. Örneğin, bir önceki katman, katmanlar arasında mükemmel bir ayrım çizgisine sahipken bir sonraki katmanla birleşmeye izin verecek şekilde hazırlanmalıdır. Bir sonraki katmanın doldurulması, (dolum kamının kullanıldığı klasik bir baskı döngüsünde olduğu gibi) alt zımba aşağı çekilmeden yapılmalıdır. Ek olarak, besleyiciden dozlanan ürün yeniden sirküle edilmemelidir, aksi takdirde katmanlar arasında çapraz kontaminasyon meydana gelebilir. Mührede birkaç katman bulunurken, her katmandaki bireysel ağırlık düzenlenmelidir.

Çok katmanlı tablet üretimi çalışma prensibi ve dikkat edilmesi gereken noktalar nelerdir?

Dolum. İlk katmanın doldurulması klasik olarak alt zımbayı aşağı çeken bir dolum kamı kullanılarak yapılır, ancak ikinci ve sonraki katmanlar için, yalnızca üst zımba penetrasyonu önceki katmanın baskı aşamasında mühre içinde boşluk yaratır. Bu boşluk daha sonra bir sonraki katmanı doldurmak için kullanılır. Birinci katmandan sonra bir dolum kamı kullanmak mümkün değildir, çünkü sıkıştırılmış birinci katman ‘radyal mühre duvarı kuvvetleri’ nedeniyle mühre içinde kalabilir. Bu nedenle, üst zımba penetrasyonu, mührede yer açmak ve bir sonraki katman dolgusunu kolaylaştırmak için sıkıştırılan ilk katmanı mühre içinde daha derine itmek için gereklidir.

Sıkıştırma. 100 N ve 1000 N arasında düşük bir sıkıştırma kuvveti, tipik olarak, bir sonraki katman dolum alanı için düz bir yüzey oluşturulacak şekilde, minimum yoğunlaştırma etkisi ile ara katmanlara uygulanır. Sıkıştırma kuvveti daha sonra ilgili katmanın ağırlık regülasyonu için kullanılır.

Katman ayrımı. Her katmanın bir sonraki katmana ait besleyiciye geçmesini engellemenin farklı yolları vardır. En iyi yol, malzemeyi her bir besleyicide tutmak ve her bir besleyiciden kaçabilecek her türlü ince parçayı veya kalıntıyı yakalamak için entegre bir toz emme nozulu kullanmaktır.

Ağırlık kontrolü. Final tablet ağırlığı, ana baskı kuvvetiyle kontrol edilir. Tek katmanlı ağırlık kontrolü aynı prensibe dayanmaktadır, ancak baskı kuvvetleri ve tek katmanlı örneklemeye uyarlanmıştır. Çok katmanlı tabletleri sıkıştırırken uygulanan daha düşük kuvvetler nedeniyle, kuvvet ölçüm dönüştürücülerinin daha yüksek hassasiyete sahip olması gerekebilir.

Katman örneklemesi. Yalnızca sıkıştırılmışsa (tabletlenmemiş) ve sıkıştırma döngüsü bitmemişse tek bir katmanı nasıl örnekleyebiliriz? Ara katman örneklemesi, ağırlık ölçümüne izin verecek kadar sert bir örnek üretmek için örnekleme sırasında sıkıştırma kuvveti artırılarak elde edilebilir. Bazı tablet presler, ara sıkıştırmadan hemen sonra bulunan ek bir çıkış kanalı aracılığıyla her bir katmanı çıkarabilir. Diğerleri, geri çekilebilir besleyicilerle donatılmıştır ve katman, genel boşaltma oluğunda dışarı atılır. Bu durumda, tabaka sertleştirme, son sıkıştırma istasyonunda gerçekleştirilir ve tabaka örneklemesi sırasında sıkıştırma kuvveti otomatik kontrol altında kalır.

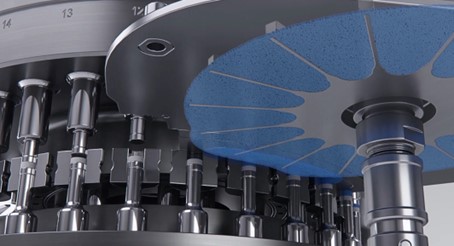

KORSCH X 3 Tablet Pres – geri çekilebilir besleyici

Çok katmanlı tablet baskıda önemli proses parametreleri nelerdir?

Taret hızı. Çok katmanlı sıkıştırma döngüsü, tek katmanlı tabletlerden daha karmaşıktır ve bu nedenle çok hassas bir kurulum gerektirir. Bu nedenle, taret hızı ile dolum ve sıkıştırma için gerekli bekleme süreleri, hedeflenen katman ağırlığına ve sertliğine ulaşmak için kritik parametrelerdir.

Dolum. Birbirini izleyen katmanların doldurulmasına ayrılan zaman ve alan, tek tabletin üretilmesinden daha sınırlıdır ve ikinci ve sonraki katmanlar için sınırlı doldurma alanı vardır. Bu nedenle, farklı katmanların dolumuyla ilgili tüm parametreler, katmanların ve nihai tabletlerin ağırlık uniformluğunu elde etmek için kritik öneme sahiptir. Ardışık besleyicilerin çark konfigürasyonları ve hızları ile üst zımba penetrasyonlarının ayarları, hedef parametrelere (ağırlık homojenliği ve sertlik) ulaşma yeteneğini büyük ölçüde etkileyecektir.

Sıkıştırma kuvveti. Delaminasyonun (yani tabletlemeden sonra tabaka ayrılmasının) meydana geleceği maksimum kuvveti belirleyebilmek için genellikle bir sıkıştırma kuvveti çalışması önerilir. Maksimum kuvvet, alt uçta, katmanlar arasında net ve yatay bir bölme çizgisi oluşturmak için gerekli kuvvetle dengelenir. Sıkıştırma sırasında uygulanan daha düşük kuvvetler nedeniyle, kuvvet ölçüm dönüştürücülerinin daha yüksek hassasiyete sahip olması gerekebilir.

Katman ayrımı için vakum. Etkili katman ayrımı, yalnızca estetik nedenlerle değil, aynı zamanda kimyasal ve farmakolojik amaçlar (API’ler arasındaki uyumsuzluklar, farklı salım profilleri vb.) için de çok katmanlı tabletler için çok önemlidir. Bu nedenle vakum, katmanlar arasında herhangi bir çapraz kontaminasyonu önleyecek kadar yüksek olmalı, ancak üretim verimlerini olumsuz yönde etkileyecek kadar yüksek olmamalıdır. Aşırı toz emme, katman ağırlığının homojenliğini de etkileyebilir.

KORSCH X 3 Tablet Pres – katman ayrımı için toz emiş

Çok katmanlı tablet üretimindeki zorlukların üstesinden gelmek için çözümler nelerdir?

Önemli olan, gerekli tabaka ağırlığını üretmek için yeterli üst zımba penetrasyonunun elde edilmesidir. Çok katmanlı sıkıştırmaya uyarlanmış üst zımbalar vardır (yani, üst zımba ucunun maksimum yerleştirme derinliğinden daha uzun olması gerekirken, alt zımba ve mühre tek katmanlı tabletleme ile aynıdır). “Derin dolum” seçeneğine sahip bazı tablet presleri de vardır.

Mühreyi doldurmak için daha az alan ve zaman ile farklı katmanların doğru akışını sağlamak da önemlidir. Bu gereksinim için, çeşitli besleyici konfigürasyonları mevcuttur.

Düşük sıkıştırma kuvvetleri yüksek doğrulukla ölçülmelidir. Bu durumda, düşük kuvvet aralığına uyarlanmış gerinim ölçerli özel baskı silindirleri mevcuttur.

Üreticiler ayrıca delaminasyon riskini de ele almak zorundadır. Özellikle çok katmanlı uygulamalara uyarlanmış yardımcı maddelerle formülasyon ve kubrikasyon, delaminasyon riskinin önlenmesinde önemli bir rol oynar. Sıkıştırma kuvvetinin doğru ayarlanması ve bekleme süresini (dwell time) artırma olanakları daha fazla yardımcı olacaktır.

Son olarak, aynı makinede aynı anda işlenen iki veya daha fazla farklı ürün arasında çapraz kontaminasyonu önlemek için adımlar atılmalıdır. Bu, besleyicilerin özel olarak uygulanmasıyla, besleme plakası ve mühre tablası arasındaki boşluğun sızdırmazlığı, optimize edilmiş mühre tablası kazıyıcıları ve her besleyiciden önce toz emme ile önlenebilir.

KORSCH X 3 Tablet Pres – ikinci katman dolum

Yeni Nesil X 3 Single-Sided Rotary Tablet Press, yalnızca daha büyük makinalarda mevcut olan teknolojiyi, tasarım unsurlarıyla bir araya getirerek, Ar-Ge ve Orta Ölçek Kapasiteli yepyeni bir Model olarak sunar.

TEK ORTAK PLATFORM – İKİ FARKLI MODEL

* X 3 SFP

TEK KATMANLI ORTA ÖLÇEKLİ ÜRETİM

* X 3 MFP

TEK VE ÇİFT KATMANLI ORTA ÖLÇEKLİ ÜRETİM

Orta Ölçekli Üretimde Yüksek Esneklik, Maksimum Verim

KORSCH X 3 Video Linkleri:

(28) KORSCH X 3 Bi-Layer Execution – YouTube

(28) KORSCH X 3 Efficiency – YouTube

100 Yılı aşkın süredir Tablet Baskı Teknolojisinde Uzman

Uzmanlaşma anahtardır.

1919’dan beri KORSCH, temel yetkinlik olarak tablet baskı teknolojisine odaklanmıştır. Bu odaklanma ve sonucunda ortaya çıkan deneyim, tablet baskı teknolojisi için en geniş ve yenilikçi ürün grubunun temelidir.

KORSCH, tüm Tablet Baskı uygulamaları için – fizibilite, araştırma, ölçek büyütme, klinik üretim ve tam ölçekli 7/24 üretim – optimal bir çözüm sunar.

KORSCH Tablet Presleri tüm dünyada başarıyla kullanılmakta ve global bir teknik servis ağı tarafından desteklenmektedir.

KORSCH AG Türkiye Temsilcisi olarak, ihtiyaçlarınıza en uygun ekipman seçimi ve teknik destek taleplerinizde lütfen bizlerle kontağa geçin.