Ekstrüzyon nedir? Kullanım amaçları nelerdir?

Pellet üretimi için ekstrüzyon teknolojisi kullanılabilir. İlaç, seramik, katalizör, gıda ve kozmetik gibi çok değişik sektörlerde kullanımı yaygındır.

Ekstrüzyon sırasında, ıslak bir kütleye, ekstrüderin ızgarasının veya kalıp plakasının açıklığından geçmesi ve küçük ekstrüdat segmentleri halinde şekillendirilmesi için basınç uygulanır. Tüm ekstrüzyon işlemleri, formülasyonunuz üzerinde farklı etkilere sahip olabilen kuvvet uygulamasını içerir.

Ekstrüder nedir?

Islak kütle ekstrüderleri, ilaç, katalizör, gıda ve diğer çeşitli endüstriler için ıslak kütlenin ortam sıcaklıklarında ekstrüzyonu için kullanılabilir. Bunlar, vidadan aşağıya ve kalıp plakasından geçerken ürünü eritmek için ısı kullanan diğer ekstrüder türleri ile karıştırılmamalıdır (bunlar Hot Melt ekstrüderleri olarak bilinir ve bu farklı bir işlemdir.)

Ekstrüder çeşitleri nelerdir? Avantajları nelerdir?

Islak kütle ekstrüzyonunun en yaygın ve etkili iki biçimi Vidalı Ekstrüzyon (screw extrusion) ve Elek Ekstrüzyonudur (screen Extrusion). Her ikisinin de avantajları vardır ancak istediğiniz sonucu elde etmek için aralarındaki temel farkları belirlemek önemlidir.

Vidalı Ekstrüzyon

Vidalı bir ekstrüder, ürünü ekstrüzyon kalıp kafasına doğru hareket ettirmek için dişindeki katları kullanan bir vidayı döndürerek bir eksen boyunca malzemeyi namlusu boyunca iter.

Ürün namlu boyunca hareket ettirildiğinde ve uçtaki kalıp plakasına ulaştığında, malzemeyi kalıp deliklerinden itmek için üzerine sabit bir basınç uygulanır. Bu basınç, vidalı ekstrüderlerin işleyebileceği ve daha yoğun ürünler oluşturabileceği anlamına gelir.

Mevcut çeşitli kalıp plakaları ile vidalı ekstrüzyon, nihai ürünün boyutu, yoğunluğu ve şekli dahil olmak üzere çok çeşitli parametreleri kontrol etmenizi sağlar. Yüzey alanı, belirli uygulamalar için özel bir odak noktası olabilir ve bu, şekillendirilmiş kalıpların kullanılmasıyla artırılabilir.

Ancak basınçla birlikte ısı da gelir. Bu önlenemez ve tüm vidalı ekstrüderler bunu yapar. Genel bir kılavuz olarak, vida hızı ne kadar yüksek olursa ve kalıp plakasındaki delikler ne kadar küçük olursa, o kadar fazla ısı üretilir.

Vida hızı (rpm) düşürülerek ve/veya ekstrüzyon odasının dışında soğutulmuş suyu dolaştıran su ceketi kullanılarak ısı düşürülebilir. Bununla birlikte, kalıp plakasında hala tüm malzemelere (belirli farmasötik bileşenler gibi) uymayabilecek bir miktar ısı üretilir.

VDE ve TSE gibi bazı Caleva ekstrüderleri, kalıp plakasına işaret eden bir IR termometre kullanarak ekstrüzyon kalıbının sıcaklığını izleyebilir. Kullanıcı daha sonra ekstrüderin hızını buna göre düzenleyebilir.

Elek Ekstrüzyonu

Formülasyonunuzun sıcaklık toleransına ve ekstrüdatın gerekli şekline ve yoğunluğuna bağlı olarak, bir elek ekstrüderini kullanabilirsiniz. Elek tipi ekstrüderlerde ürünü bir elek içinden iten silindirler kullanılır. Silindirler malzemeye yalnızca aralıklı basınç uygular, bu nedenle vidalı ekstrüzyondan daha az ısı üreten çok daha nazik bir işlemdir.

Ölçeklenebilir, çok sayıda formülasyona uygun ve farmasötik, gıda ve diğer çeşitli endüstrilerde kullanılan elek ekstrüderleri, gerekli herhangi bir kapasite için en düşük maliyetli ekstrüderler olduklarından popüler tercih sayılabilirler.

Geniş ekstrüzyon yüzey alanı, özellikle daha yumuşak veya ısıya daha duyarlı malzeme için uygundur ve belirli bir zaman çerçevesinde bir kalıp kullanarak elde edebileceğinizden daha fazla ekstrüdat hacmi üretebilir.

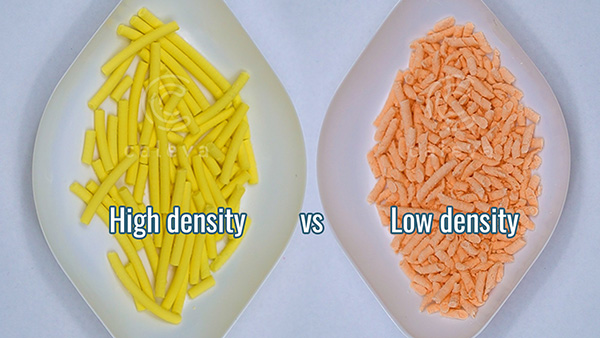

Bununla birlikte, elek ekstrüzyonu, vidalı ekstrüzyon ile aynı çeşitlilikte seçenekler sunmaz. Sınırlı sayıda delik boyutu ve derinliğine sahip elekler mevcuttur ve ilgili daha düşük basınçlar nedeniyle üretilen ekstrüdat daha az yoğundur. Bir elek ekstrüderi ile şekilli ekstrüdat üretmek de mümkün değildir.

Sarf malzemeleri

Doğal olarak, bir elek yapısı ve ilgili daha düşük basınç nedeniyle, elek ekstrüderleri yoğun malzemelerin işlenmesi için tavsiye edilmez. Zamanla, normal kullanımda bile screen, silindir hareketinden dolayı eğilecektir. Bu, verimliliği ve ürün verimini azaltacaktır.

Elekler sarf malzemesi parçaları olarak düşünülmelidir ve bu, daha düşük ön maliyetlerine karşı kıyaslanması gereken bir şeydir. Isı formülasyonu etkiliyorsa ve yoğunluk/yüzey alanı o kadar önemli değilse, elek ekstrüzyonu uygun maliyetli, ölçeklenebilir bir seçenek sunar.

Doğru ekstrüder tercihinde dikkat edilmesi gerekenler nelerdir?

- Isının formülasyonunuz üzerindeki etkisi: Malzemeler basınç altına alındığında ısı üretilir. Tüm ekstrüderler ısı üretirken, farklı ekstrüder türleri farklı miktarlarda ısı üretir.

- Yoğunluk: Elek ve vidalı ekstrüderler, malzemeniz üzerinde farklı basınçlar uygular ve formülasyonunuzun yoğunluğu söz konusu olduğunda farklı toleranslara sahiptir.

- Gerekli şekil ve yüzey alanı: Ekstrüder kalıpları ve elekleri çeşitli delik boyutları, şekilleri ve derinlikleri ile tedarik edilebilir. Kullanabileceğiniz seçeneklerin çeşitliliği, ekstrüderin tipine bağlıdır.